電梯控制柜的核心功能與電氣信號設備裝置制造解析

在現代高層建筑中,電梯是保障垂直交通高效、安全運行的關鍵設備。作為電梯系統的“大腦”和“中樞神經”,電梯控制柜及其配套的電氣信號設備裝置,共同構成了電梯運行控制的核心。本文將詳細解析電梯控制柜的主要功能,并探討其內部關鍵電氣信號設備裝置的制造要求與技術要點。

一、電梯控制柜的主要功能

電梯控制柜是一個集成了多種電氣元件、微處理器和軟件系統的專用電氣柜。其主要功能可歸納為以下幾個核心方面:

- 運行控制與調度:這是控制柜最基本也是最重要的功能。它接收來自轎廂、層站召喚按鈕以及群控系統(如有多臺電梯)的指令,通過內置的控制算法(如集選控制、并聯控制、群控算法等),實時決策電梯的運行方向、目標樓層、啟停時刻,實現高效、合理的客流輸送。

- 驅動與調速控制:控制柜通過變頻器或專門的驅動模塊,精確控制曳引電機的啟動、加速、勻速運行、減速和停車。現代電梯普遍采用變頻調速(VVVF)技術,實現平滑、舒適的乘坐體驗和顯著的節能效果。控制柜確保速度曲線與預設的理想曲線一致。

- 安全保護與監控:安全是電梯的生命線。控制柜持續監控來自安全回路(包括安全鉗開關、限速器開關、廳門/轎門聯鎖開關、緩沖器開關等)的所有信號。一旦任何安全環節出現異常,控制柜會立即啟動保護程序,如緊急制動、停止運行,并可能將轎廂鎖定在當前位置,防止事故發生。

- 信號處理與通信:控制柜是電梯內外所有信號的中轉和處理中心。它處理轎內選層指令、廳外呼梯信號、樓層位置信號(通過平層感應器或編碼器獲取)、門機控制信號、到站鐘/指示燈信號等。它還與電梯監控系統、遠程診斷中心進行數據通信。

- 狀態顯示與故障診斷:控制柜通常配有顯示面板或指示燈,用于實時顯示電梯的運行狀態、當前樓層、故障代碼等信息。當電梯發生故障時,控制柜能自動記錄故障類型、發生時間及相關參數,為維修人員提供快速、準確的診斷依據,極大提高了維護效率。

- 門系統控制:控制柜精確控制電梯門的開門、關門動作,包括速度、力矩以及安全觸板或光幕信號的響應,確保乘客進出安全。

二、關鍵電氣信號設備裝置的制造解析

為了實現上述功能,電梯控制柜內集成了多種精密的電氣信號設備裝置。其制造過程融合了電氣工程、電子技術和精密機械工藝,要求極高。

- 核心控制單元(主板/PLC)制造:

- 設計:采用高性能、高可靠性的微處理器或可編程邏輯控制器(PLC)作為核心。設計需考慮強大的實時處理能力、充足的I/O接口以及抗電磁干擾能力。

- 制造:在潔凈的電子生產車間進行,包括SMT表面貼裝、回流焊接、選擇性波峰焊接、在線檢測(AOI)等精密工藝。對元器件的篩選和PCB板的質量有嚴格標準。

- 灌封與防護:關鍵控制板常采用灌封膠進行整體封裝,以達到防潮、防塵、防震和增強絕緣的目的。

- 變頻驅動裝置制造:

- 功率模塊:采用IGBT等高性能功率器件,制造過程涉及精密焊接、散熱設計(如散熱片與風扇的匹配)和嚴格的電氣隔離測試。

- 控制電路:包含電流/電壓檢測、PWM信號生成等精密電路,制造中需確保信號采集的準確性和抗干擾性。

- 整機測試:出廠前必須經過帶載老化測試、溫升測試、諧波測試及功能性能測試,確保其輸出波形純凈、調速平穩、保護功能完善。

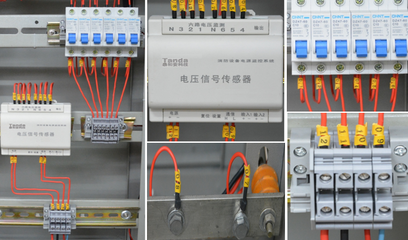

- 信號采集與接口裝置制造:

- 傳感器與編碼器:如平層傳感器、旋轉編碼器,其制造核心在于傳感元件的精度和穩定性。裝配過程需保證機械安裝的同心度、間隙等參數,并進行精確的校準。

- 繼電器與接觸器:作為強電控制節點,其觸點材料(如銀合金)、滅弧裝置、線圈絕緣是制造關鍵。需通過嚴格的電氣壽命測試和通斷能力測試。

- 接口板/隔離模塊:用于將外部信號(如24V開關量)安全、無干擾地引入核心低壓系統。制造重點在于光電隔離或磁隔離電路的質量和隔離耐壓等級。

- 結構設計與柜體制造:

- 柜體:通常采用優質冷軋鋼板,經過裁剪、沖壓、折彎、焊接、噴涂(防銹底漆和面漆)等工序制成。要求結構堅固、防護等級(如IP等級)達標、接地可靠、布線空間合理。

- 布線工藝:內部布線是制造質量的重要體現。要求使用不同顏色的線纜區分功能,線號清晰,走線整齊并固定于線槽內,強弱電分離,減少信號串擾。壓接端子必須牢固可靠。

- 軟件系統與集成測試:

- 控制軟件:基于實時操作系統開發,經過模塊化設計、編碼、仿真測試和代碼審查。軟件邏輯必須覆蓋所有正常運行場景和故障安全處理場景。

- 系統集成與總裝測試:將所有硬件裝置安裝入柜,連接所有線纜。進行全面的系統聯調測試,包括功能測試、性能測試、安全回路測試、故障模擬測試以及長時間的穩定性運行測試。

###

電梯控制柜及其電氣信號設備裝置,是機電一體化技術的典型代表。其功能的可靠實現,依賴于每一個電氣元件的精密制造、每一道工藝的嚴格把控以及軟硬件的完美協同。隨著物聯網、人工智能技術的發展,未來的電梯控制柜將更加智能化、網絡化,但其核心功能——安全、高效、舒適地控制電梯運行——以及對其內部裝置高可靠性的制造要求,將始終是行業追求的根本目標。

如若轉載,請注明出處:http://m.firstme.cn/product/50.html

更新時間:2026-01-07 10:25:35